Ja bei 80kmh raus hat schon was.

Mir persönlich und ich denke da steh ich nicht alleine geht die "Einfahr Geschwindigkeit" aufn Sack.

Schön über die Landstraße in die Stadt rein und der Flügel fährt erst bei der ersten roten ampel ein. Nervig.

Ja bei 80kmh raus hat schon was.

Mir persönlich und ich denke da steh ich nicht alleine geht die "Einfahr Geschwindigkeit" aufn Sack.

Schön über die Landstraße in die Stadt rein und der Flügel fährt erst bei der ersten roten ampel ein. Nervig.

auf der Straße die mit 60 rumgurken auf der Landstraße

Lösung, das frei programmierbare Steuergerät. Fährt auf Wunsch auch bei 55 aus ![]() Gibt es sehr bald in Deutschland.

Gibt es sehr bald in Deutschland.

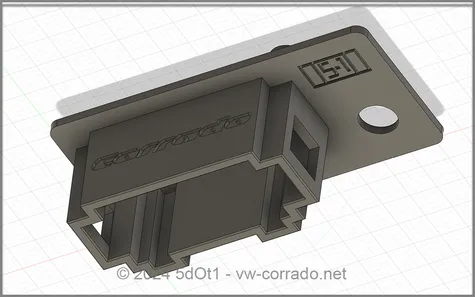

So... das neue Modell vom Stecker ist auch fertig und geht jetzt so als weiterer Prototyp in Produktion.

So langsam finde ich Freude an der 3D-Modelierung ![]()

Für das alte Modell könnte ich etwas Unterstützung gebrauchen.

Wie es scheint, wird beim alten Modell das Spoiler-Steuergerät in einen doppelten Relaissockel gesteckt. Ist dem so?

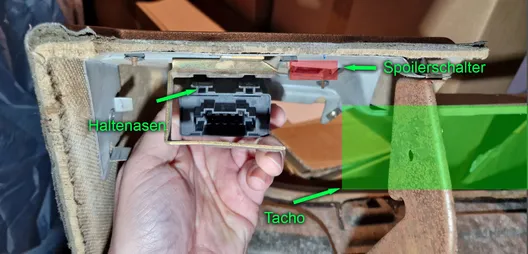

Der Sockel ist dann wiederum mit solch Haltenasen (wie an dem Steuergerät des neuen Modells) in den Halter am Armaturenbrett gesteckt.

Bilder:

hier mal von oben gesehen, also wenn die Lüftungsdüse und der Tacho raus ist:

Ist dann hier in dem grün markierten Bereich in etwa die eingezeichneten 3x3 cm Platz und nach unten oder oben in etwa 6 cm?

Das Steuergerät sitzt dann ja vermutlich anders herum, also die Kontakte vom Steuergerät zeigen dann ja nach unten, korrekt?

Bitte nicht so viele auf einmal ![]()

Da theoretisch ja deutlich mehr Steuergeräte mit dem 10-poligen Anschluss geben müsste ist das aber auch nicht ganz so wichtig.

Den neu konstruierten Stecker habe ich auch ausgedruckt erhalten. Das sieht extrem gut aus. Es scheint alles zu passen.

Als Gag, hat der Bekannte den Corrado-Schriftzug im Stecker mal in weiß gedruckt. Nice, aber nicht nötig.

Er hatte auch ein paar Probleme mit meinem 5·1 Logo. Da sind die Linien zu fein. Er hat nun mal eine kleiner Düse bestellt. Er legt sich richtig ins Zeug ![]()

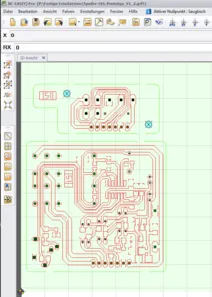

Ich habe nun auch die "Konnektor-Platine" gezeichnet. Um vor dem Fräsen mal zu schauen, ob alles passt, drucke ich so etwas immer auf Papier und schaue mir das dann an.

Hier passt leider eine Schutzdiode, die meine Platine vor Überspannung schützen soll nicht mehr an die geplante Position. Daher habe ich das Bordlayout dahingehen noch mal verändert.

Aber alles im Allem scheint final alles zu passen.

Bilder sagen bekanntlich mehr als 1000 Worte:

Heute war das Wetter zu gut, da bin ich mit meinen Saison 1-12 Bomber mal ein bisschen ballern gewesen. Von daher ist heute nicht ganz so viel passiert.

Gestern war ich auch faul, bzw. da habe ich ein in der Halle gewerkelt. Es gibt ja immer was zu tun.

Die Lieferung mit den benötigten Bauteilen ist auch eingetrudet. Reicht für rund 15 Geräte.

Morgen gebe ich die Fräsdateien aus und fräse einen Satz Platinen. Je nachdem wie es passt, bestücke ich dann auch mal eine Platine.

Ich habe die Fräsdateien fertig. Ich musste leider doch noch das Platinenlayout verändern, da ein paar Leiterbahnen und Bauteile zu dicht einander waren. Das passiert leider. Man sieht dann erst im CAM-Modul, ob es fräsbar ist, oder nicht.

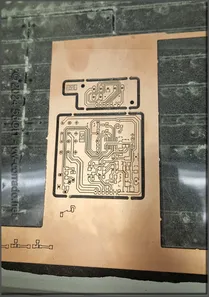

In der Steuersoftware sehen die Platinen jetzt so aus:

Ich gehe dann jetzt mal in den Keller die Maschine rüsten und fräse dann einen Satz.

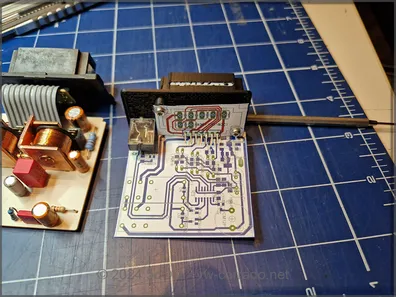

Und schon wieder am Basteltisch ![]()

Ich habe auch hier Fotos von ein paar Zwischenschritten gemacht.

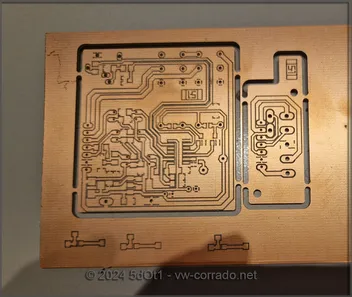

Hier war die CNC-Orgel durch. Zuerst wurden die Leiterbahnen graviert, dann die Löcher für die Bauteile gebohrt und zuletzt die Konturen mit einem 2mm Fräser ausgeschnitten. Befestigt wird die Platine mittels Unterdruck auf dem Saugtisch.

Für die beiden Platinen hat die Maschine rund 6 Minuten zum gravieren benötigt. Das Bohren dauert recht lange, weil 8 verschiedene Bohrer eingespannt werden müssen. Das Wechseln der Bohrer kostet relativ viel Zeit. Der Bohrvorgang von 10 Löchern ist hingegen in unter 20 Sekunden erledigt.

Anmerkung: Ich habe auch ein kleines Video aufgenommen. Wenn es jemanden interessiert, kann ich das auf meine Homepage legen und hier verlinken.

Ich habe die Platinchen dann ausgebrochen und entgratet.

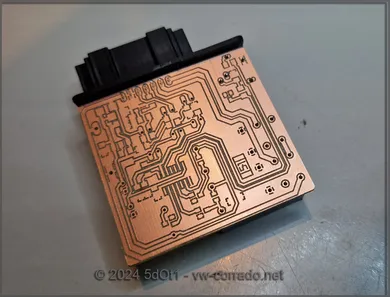

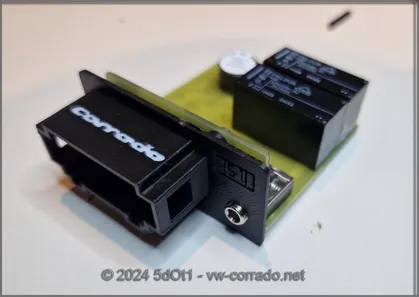

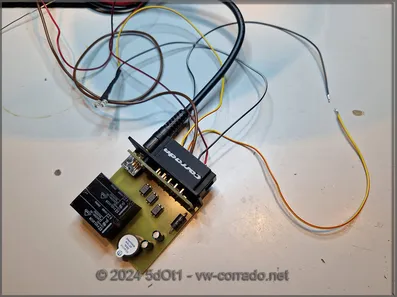

Danach habe ich die beiden Platinen mit der geplanten Board-2-Board -Verbindung zusammen gesteckt und das gedruckte Steckergehäuse angeschraubt. Dann noch ein paar Bauteile aufgesteckt und geschaut wie alles zusammen passt:

Vergleich Papier und FR4-Basismaterial:

Hier fehlen auch noch Bauteile und verlötet ist hier auch nichts ![]()

Auf der Unterseite befindet sich auch ebenfalls kein Bauteil. Der normale Vorgang ist, zuerst die SMD-Bauteil von klein nach groß und dann die bedrahteten Bauteile auf der Vorderseite von klein nach groß zu bestücken.

Das kommt dann morgen.

Vorne passt auch der Klinkenstecker (zum Programmieren des µC / einspielen der Software)

Zum Schluss habe ich die Platine auch ins Gehäuse geschoben um zu sehen ob hier auch alles passt.

Ja, der Deckel geht auch zu ![]()

Fazit für heute.

Zwei Dinge muss ich noch optimieren.

Einen Fauxpas habe ich dann leider doch in der Konstruktion. Ich habe mich bei der Board-2-Board-Verbindung um 2.65mm verrechnet. Der Fehler ist zwar auch ohne weitere Änderungen an den Platinen korrigierbar, indem man die Kontaktleiste bearbeitet, aber ich habe bereits die Platine entsprechend angepasst und werde die morgen auch fräsen. Ist nur die kleine Steckerplatine.

Der 2 Fehler ist, dass ein Elko keine Masse beziehen kann. Hier muss ich nochmals ein ein paar Leiterbahnen verschieben um für die Masse platz zu machen. Das ändere ich, werde ich aber zum Testen erst mal mit der Platine hier arbeiten und eine kleine Drahtbrücke verlöten.

Morgen Abend wird das Steuergerät sehr wahrscheinlich den ersten Funktionstest durchlaufen.

Bitte nicht so viele auf einmal

Ich könnte erst Anfang März schauen, bis dahin ist der rote Gemüselaster so eingeparkt, dass ich nicht dran komm ![]()

Gruß

Gunther

Wahnsinn, ich bewundere Leute, die sowas in Eigenregie und daheim herstellen können.

Meinen Respekt dafür und auch, dass du die Rückschläge/Dämpfer kommunizierst. Gefällt mir! ![]()

Jetzt Erst Gelesen mache dir nachher paar Bilder.

Das Steuergerät sitzt wie du vermutet hast mit den Kontakten nach unten.

Du hast dann darüber ja nur die Gebläseinheit mit den 2 Schalter/regler und darunter wieder den schalter Heckspoiler ansonsten rund rum Platz

Vielen Dank, Günther.

Das hier abgelichtete Steuergerät ist aber das ab FGN M-007594 also schon das mit dem 10-poligen Stecker.

Ich brauche Input von den alten Steuergeräten. Bei den Neueren wird das Gehäuse in diesen Metallhalter geklipst. Bei der älteren Variante vermute ich 2 Relaissockel, die aneinander gereiht sind, die dann dort in der Halterung stecken und das Steuergerät dann wiederum in diesen Sockel gesteckt wird.

Hier noch mal ein Bild von den Beiden. Mir geht es um das linke Steuergerät, respektive die Art wie der Sockel befestigt ist.

Toll wären ein, zwei Bilder von einem komplett verbauten und angeschlossenen Steuergerät, damit ich genau weiß was ich da konstruieren muss. Macht ja keinen Sinn da stundenlang was zu zeichnen, zu drucken, Platinen zu fertigen, wenn das dann doch nicht passt.

Ich doof 😔 😔 😔 😔

Hatte das alte in den händen während ich das Bild gemacht habe. ![]()

Bin ja jeden Tag in der Halle. In meinem g60 müsste ja das alte sein. Schaue mal ob ich vernünftiges Bild hinbekomme.

Alles gut. Danke für Deine Unterstützung, Günther. ![]()

So, eigentlich wollte ich gestern ja die Platine schon bestückt haben... Aber da habe ich mal meine Schlampigkeit ausgebadet und meine Werkzeugliste in der Steuersoftware mal ordentlich durch sortiert und mit den einzelnen CAM-Programmen, die ich da nutze, abgeglichen. Das ist nötig, damit man nach dem Erstellen einer NC Datei die richtigen Werkzeuge im Code stehen hat und das Programm die korrekten Werkzeuge auch anfordert.

Das habe ich, solange ich die CNC-Maschine besitze, immer sehr stiefmütterlich behandelt. Anfangs aus Unwissenheit, die dann in Faulheit mündete...

Man kann in so einem Programm immer noch vor dem starten des Programms die Werkzeuge nochmal manuell ändern. Das wurde mir aber gestern dann mit den ganzen Bohrern zu bunt.

Also ich habe gestern nur die kleine Platine neu gezeichnet, die Datei im CAM-Programm bearbeitet, aber dann erst mal Werkzeuge sortiert, Farben und Werkzeugnummern fest zugeordnet und wie geschrieben in den einzelnen Programmen eingetragen.

Heute habe ich mich dann doch dazu entschlossen, den Fehler auf der Hauptplatine zu korrigieren, hier ebenfalls die Datei neu auszugeben und eine neue Fräsdatei zu erstellen. Ich habe daher heute auch nur geschafft die Platinen eben zu fräsen.

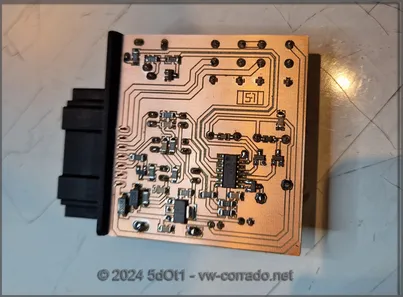

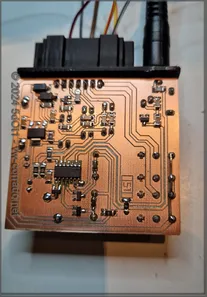

Hier also die nackte Platine in der Version 1.3:

Ich bin übrigens selbst immer wieder erstaunt, wie genau so eine Kiste doch arbeitet.

Vielen Dank für das Lob. ![]()

Mir macht das halt hauptsächlich Spaß. Ich weiß, dass da ein paar Dinge zusammen kommen müssen, um so etwas zu realisieren. Im Laufe des Lebens bin ich da halt "reingewachsen". Durch verschiedene Interessen, einem erlernten Beruf und einen Vater, der uns "Jungs" immer bei seinen Hobby's / Aktivitäten / Reparaturen (egal ob Metall, Holz, Auto oder Elektronik) mit eingespannt hat, bleibt da halt das eine oder andere hängen. Das ein wenig miteinander kombinieren und fehlendes Wissen ergoogeln, dann kann man schon einiges auf die Beine stellen.

Ich sage immer: Im Grunde kann ich alles, nur leider nichts richtig. Wäre es anders, wäre ich im Lamborghini-Forum unterwegs ![]()

Ja, auch mit dem Lachsmiley sehe ich das wirklich so.

Ich denke, so oder ähnlich lief/läuft es bei den Meisten in der "Maker"-Scene.

Hi Dirk,

wenn meiner wieder bei mir steht, kann ich mal Bilder vom Spoiler-Stg machen, hab einen 89er, sollte also das alte verbaut sein

Gruß

Bastian

Soo, es geht dem Ende entgegen. Platine ist bestückt und auch der Stecker so wie ausgedacht befestigt.

Da ich die Platinen in zwei Schritten mit Schutzlack versehen muss, konnte ich den Stecker noch nicht final verlöten und das Steuergerät in Betrieb nehmen.

Aber morgen ist ja auch noch ein Tag. ![]()

Sieht echt professionell aus. 👍👍

Nur Interessehalber, ist das VDE-Zeichen nicht gefaket? Kenne ich eigentlich so nicht.

Hat aber da auch keine wirkliche Bedeutung.

Sieht echt professionell aus. 👍👍

Dankeschön ![]() Schön wäre es noch, wenn ich das mit dem grünen Lötschutzlack noch hinbekommen würde. Da habe ich vor ganz vielen Jahren mit herumexperimentiert, aber das ist nicht so einfach handhabbar. Aber es geht ja auch so. Alternativ könnte ich die Platinen ja noch fertigen lassen, aber dann gebe ich etwas außer Haus, was ich hier in Eigenregie fertigen kann.

Schön wäre es noch, wenn ich das mit dem grünen Lötschutzlack noch hinbekommen würde. Da habe ich vor ganz vielen Jahren mit herumexperimentiert, aber das ist nicht so einfach handhabbar. Aber es geht ja auch so. Alternativ könnte ich die Platinen ja noch fertigen lassen, aber dann gebe ich etwas außer Haus, was ich hier in Eigenregie fertigen kann.

Nur Interessehalber, ist das VDE-Zeichen nicht gefaket? Kenne ich eigentlich so nicht.

Verwendet wird hier dieses Relais:

https://www.mouser.de/ProductDetail/…wmtc6l6nQ%3D%3D

Ob die Firma Fujitzu da was Falsches aufdruckt, kann ich nicht sagen. Aber Du hast Recht. Ich kenne das auch nur mit dem kleineren Rechteck darunter.

Im Datenblatt ist das Logo auf dem Produktfoto auch richtig abgebildet. Auf Produktfotos in den Webshops jedoch auch nicht.

Ich habe soeben das Steuergerät angeschlossen und erst einmal gemessen ob die Spannung da anliegen wo sie anliegen sollten. Da alles passte, habe ich den Programmier-Stecker eingestöpselt und das Steuergerät via USB mit dem PC verbunden. Nachdem die Software übertragen wurde, simulierte ich einen Tastendruck und das Relais zog an. Aber am Ausgangs-PIN kommt keine Spannung an. Nanu? Warum das denn nicht?

Nach etwas hin und her messen, bin ich leider einem falsch verbundenem Bauteil in Eagle auf dem Leim gegangen. Die Relaisanschlüsse werde dort als intern verbunden dargestellt. Sind die aber leider nur zum Teil ![]() Ganz schlimm finde ich, dass hier auch das Datenblatt vom Hersteller nicht wirklich stimmt. Da ist sind die Pinne nochmals anders verschaltet als das Messgerät hergibt. Man kann einfach niemanden mehr trauen. Konsequenz: In Zukunft die Bauteile auch selbst fertigen

Ganz schlimm finde ich, dass hier auch das Datenblatt vom Hersteller nicht wirklich stimmt. Da ist sind die Pinne nochmals anders verschaltet als das Messgerät hergibt. Man kann einfach niemanden mehr trauen. Konsequenz: In Zukunft die Bauteile auch selbst fertigen ![]()

Im Grunde ist die Platine also auch was für'n Rücken (eigentlich meine ich das Körperteil, was abwärts des hier genannten folgt...)

Schade. Aber nun gut. ist ja auch nur ein Prototyp ![]()

Also habe ich provisorisch 2 Drahtbrücken aufgelötet um die Funktion der Schaltung herzustellen und die Schaltung dann nun soweit mit dem Ergebnis getestet, dass alles funktioniert.

Den Schaltplan und das Boardlayout habe ich ebenfalls korrigiert, damit die nächste Platine auch hübsch wird.

Den Prototypen werde ich gleich in den Zossen packen und später damit mal ein Ründchen drehen. Ist ja trocken draußen. Wenn das Steuergerät keine weiteren Mucken macht, wird es dort wohl bis an mein Lebensende sein Dasein fristen. Ich vermute zumindest, dass die Brücke länger als die neue Rheinbrücke auf der A1 halten wird

Connected.

Brückenbau (kannst Du die Beiden entdecken?):

Dirk, das ist ja super.

Ich bestelle direkt. Ich mag Steuergeräte von dir.

Ich würde an deiner Stelle kein Steuergerät für die ersten beiden Baujahre fertigen, ich halte den Absatzmarkt für viel zu gering.

Grossen Respekt, tolle Arbeit.

Alles anzeigenUnd schon wieder am Basteltisch

Ich habe auch hier Fotos von ein paar Zwischenschritten gemacht.Hier war die CNC-Orgel durch. Zuerst wurden die Leiterbahnen graviert, dann die Löcher für die Bauteile gebohrt und zuletzt die Konturen mit einem 2mm Fräser ausgeschnitten. Befestigt wird die Platine mittels Unterdruck auf dem Saugtisch.

Für die beiden Platinen hat die Maschine rund 6 Minuten zum gravieren benötigt. Das Bohren dauert recht lange, weil 8 verschiedene Bohrer eingespannt werden müssen. Das Wechseln der Bohrer kostet relativ viel Zeit. Der Bohrvorgang von 10 Löchern ist hingegen in unter 20 Sekunden erledigt.

Anmerkung: Ich habe auch ein kleines Video aufgenommen. Wenn es jemanden interessiert, kann ich das auf meine Homepage legen und hier verlinken.

Ich habe die Platinchen dann ausgebrochen und entgratet.

Danach habe ich die beiden Platinen mit der geplanten Board-2-Board -Verbindung zusammen gesteckt und das gedruckte Steckergehäuse angeschraubt. Dann noch ein paar Bauteile aufgesteckt und geschaut wie alles zusammen passt:

Vergleich Papier und FR4-Basismaterial:Hier fehlen auch noch Bauteile und verlötet ist hier auch nichts

Auf der Unterseite befindet sich auch ebenfalls kein Bauteil. Der normale Vorgang ist, zuerst die SMD-Bauteil von klein nach groß und dann die bedrahteten Bauteile auf der Vorderseite von klein nach groß zu bestücken.

Das kommt dann morgen.Vorne passt auch der Klinkenstecker (zum Programmieren des µC / einspielen der Software)

Zum Schluss habe ich die Platine auch ins Gehäuse geschoben um zu sehen ob hier auch alles passt.

Ja, der Deckel geht auch zu

Fazit für heute.

Zwei Dinge muss ich noch optimieren.

Einen Fauxpas habe ich dann leider doch in der Konstruktion. Ich habe mich bei der Board-2-Board-Verbindung um 2.65mm verrechnet. Der Fehler ist zwar auch ohne weitere Änderungen an den Platinen korrigierbar, indem man die Kontaktleiste bearbeitet, aber ich habe bereits die Platine entsprechend angepasst und werde die morgen auch fräsen. Ist nur die kleine Steckerplatine.

Der 2 Fehler ist, dass ein Elko keine Masse beziehen kann. Hier muss ich nochmals ein ein paar Leiterbahnen verschieben um für die Masse platz zu machen. Das ändere ich, werde ich aber zum Testen erst mal mit der Platine hier arbeiten und eine kleine Drahtbrücke verlöten.

Morgen Abend wird das Steuergerät sehr wahrscheinlich den ersten Funktionstest durchlaufen.

Dirk, das ist ja super.

Ich bestelle direkt. Ich mag Steuergeräte von dir.

Ich würde an deiner Stelle kein Steuergerät für die ersten beiden Baujahre fertigen, ich halte den Absatzmarkt für viel zu gering.

Grossen Respekt, tolle Arbeit.

Wäre halt die Frage wer Interesse dran hat und für die Älteren Modelle eins haben möchte.

Kann man ja Fragen und ob Dirk das dann überhaupt machen möchte.

Oder vielleicht gibt es ja auch eine Möglichkeit einen Adapter zu erstellen.

Dirk ja ist leider Mittlerweile so das du nicht einfach mehr alles kaufen kannst.

Wo dann wirklich das drin ist was drauf steht.

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!