Und schon wieder am Basteltisch

Ich habe auch hier Fotos von ein paar Zwischenschritten gemacht.

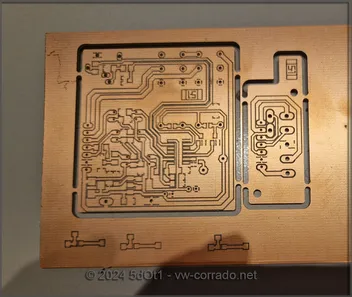

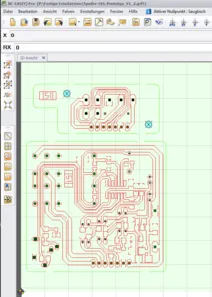

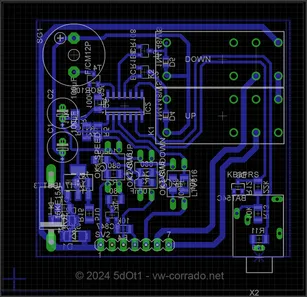

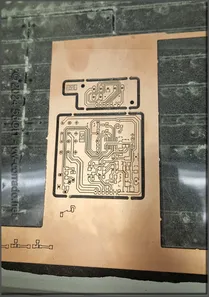

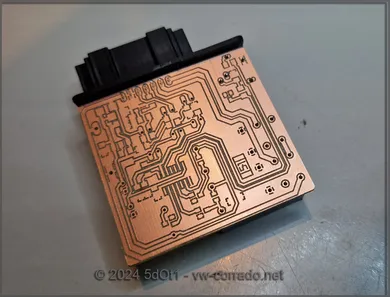

Hier war die CNC-Orgel durch. Zuerst wurden die Leiterbahnen graviert, dann die Löcher für die Bauteile gebohrt und zuletzt die Konturen mit einem 2mm Fräser ausgeschnitten. Befestigt wird die Platine mittels Unterdruck auf dem Saugtisch.

Für die beiden Platinen hat die Maschine rund 6 Minuten zum gravieren benötigt. Das Bohren dauert recht lange, weil 8 verschiedene Bohrer eingespannt werden müssen. Das Wechseln der Bohrer kostet relativ viel Zeit. Der Bohrvorgang von 10 Löchern ist hingegen in unter 20 Sekunden erledigt.

Anmerkung: Ich habe auch ein kleines Video aufgenommen. Wenn es jemanden interessiert, kann ich das auf meine Homepage legen und hier verlinken.

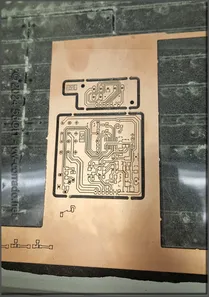

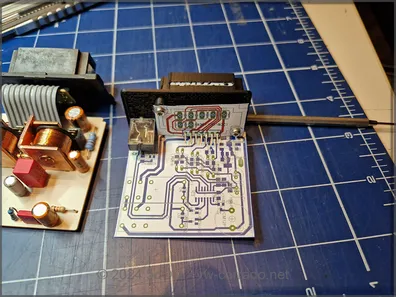

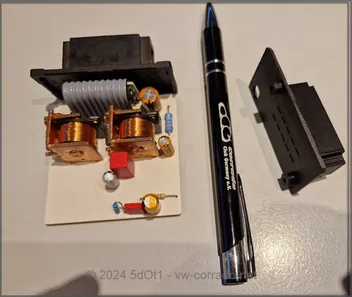

Ich habe die Platinchen dann ausgebrochen und entgratet.

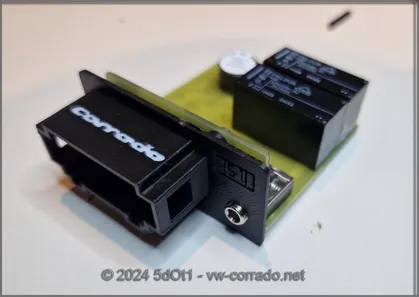

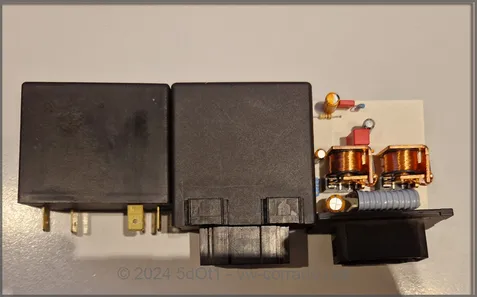

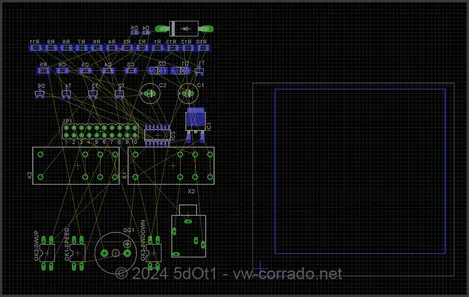

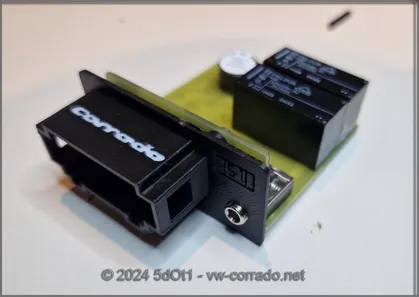

Danach habe ich die beiden Platinen mit der geplanten Board-2-Board -Verbindung zusammen gesteckt und das gedruckte Steckergehäuse angeschraubt. Dann noch ein paar Bauteile aufgesteckt und geschaut wie alles zusammen passt:

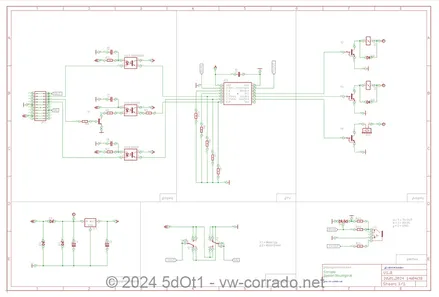

Vergleich Papier und FR4-Basismaterial:

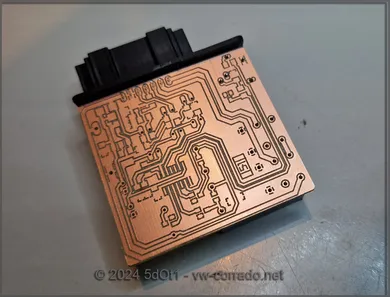

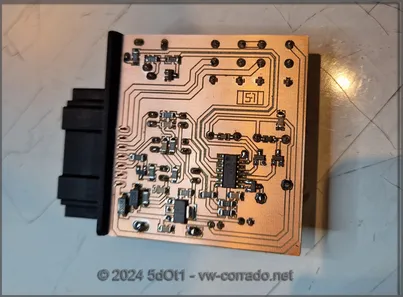

Hier fehlen auch noch Bauteile und verlötet ist hier auch nichts

Auf der Unterseite befindet sich auch ebenfalls kein Bauteil. Der normale Vorgang ist, zuerst die SMD-Bauteil von klein nach groß und dann die bedrahteten Bauteile auf der Vorderseite von klein nach groß zu bestücken.

Das kommt dann morgen.

Vorne passt auch der Klinkenstecker (zum Programmieren des µC / einspielen der Software)

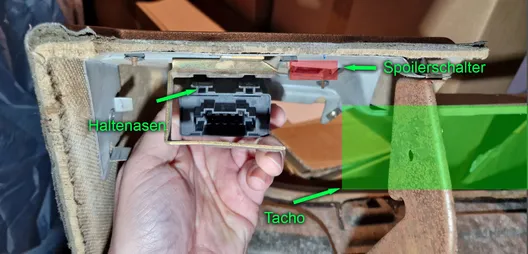

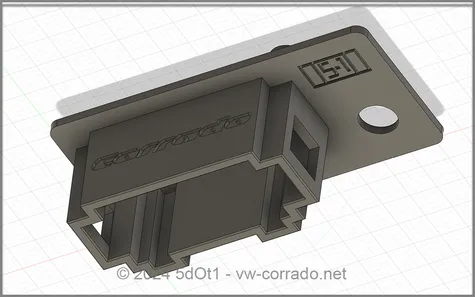

Zum Schluss habe ich die Platine auch ins Gehäuse geschoben um zu sehen ob hier auch alles passt.

Ja, der Deckel geht auch zu

Fazit für heute.

Zwei Dinge muss ich noch optimieren.

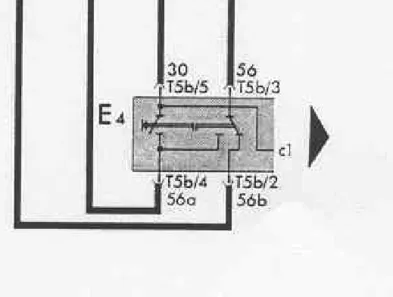

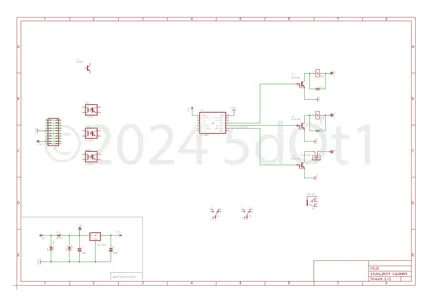

Einen Fauxpas habe ich dann leider doch in der Konstruktion. Ich habe mich bei der Board-2-Board-Verbindung um 2.65mm verrechnet. Der Fehler ist zwar auch ohne weitere Änderungen an den Platinen korrigierbar, indem man die Kontaktleiste bearbeitet, aber ich habe bereits die Platine entsprechend angepasst und werde die morgen auch fräsen. Ist nur die kleine Steckerplatine.

Der 2 Fehler ist, dass ein Elko keine Masse beziehen kann. Hier muss ich nochmals ein ein paar Leiterbahnen verschieben um für die Masse platz zu machen. Das ändere ich, werde ich aber zum Testen erst mal mit der Platine hier arbeiten und eine kleine Drahtbrücke verlöten.

Morgen Abend wird das Steuergerät sehr wahrscheinlich den ersten Funktionstest durchlaufen.

![]()